Линия предназначена для розлива газированных и не газированных напитков и воды в ПЭТ бутылки, их укупорки, этикетировки, упаковки и паллетизации.

I. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ:

Линия предназначена для розлива газированных и не газированных напитков и воды в ПЭТ бутылки, их укупорки, этикетировки, упаковки и паллетизации и имеет следующие технические параметры:

| Производительность при использовании 1,5 л ПЭТ-бутылок | 10000 бут./час |

| Напиток | газированная и негазированная вода |

| Тип применяемых бутылок | 0,5л., 1,5л. ПЭТ бутылки |

| Вход в линию ПЭТ бутылок | от выдува на воздушный транспортёр |

| Тип применяемых укупорочных пробок | пластмассовая винтовая пробка |

| Тип применяемых этикеток | 1 круговая из рулона, горячий клей |

| Упаковка ПЭТ | в термоусадочную плёнку с ячейкой 4х3 (0,5л.) и 2х3 (1,5л.) |

| Пакеты на выходе из линии | паллетизация и обмотка готовых паллет пленкой |

II. СПЕЦИФИКАЦИЯ ОБОРУДОВАНИЯ И ЦЕНЫ:

- Выдувная машина

- Есть у клиента в наличии

- Воздушный конвейер пустых ПЭТ бутылок от выдувной машины к блоку розлива :

Исполнение комплектное, из нержавейки, с проводами, держащими бутылки под кольцом горловины.

Однокамерный транспортер прямоугольной формы. Камера изготовлена из нержавеющей стали и имеет центральный канал для продувки. Направляющая для подачи бутылок за горловину изготовлена из полированной нержавеющей стали и имеет специальную форму, исключающую возможность застопоривания бутылок в транспортере. Боковые направляющие для бутылок изготовлены из нержавеющей стали и имеют минимальную площадь контакта с бутылкой. Струя воздуха, перемещающая бутылки, сориентирована на боковую поверхность горловины бутылки и воздух не попадает в саму бутылку, что исключает занесение с воздухом нечистот в саму бутылку.

В транспортере применяются радиальные вентиляторы низкого давления . Установленные в вентиляторах фильтры имеют фильтрационные пластины со степенью фильтрации – 5 микрон

Комплектный воздушный конвейер, оснащенный вентилятором с фильтрацией воздуха, с возможностью вывода бутылок в силос в случае остановки линии и вкладывания выброшенных бутылок вновь в дорогу конвейера.

Датчики-сенсоры для контроля запаса бутылок в дороге, с сигнализацией для управления хода выдувной машины и триблока розлива.

В транспортере применяются радиальные вентиляторы низкого давления. Установленные в вентиляторах фильтры имеют фильтрационные пластины для фильтрации воздуха.

Комплектный воздушный конвейер, оснащенный вентилятором с фильтрацией воздуха, с возможностью вывода бутылок в силос в случае остановки линии и вкладывания выброшенных бутылок вновь в дорогу конвейера.

Датчики-сенсоры для контроля запаса бутылок в дороге, с сигнализацией для управления хода выдувной машины и триблока розлива.

Технические параметры:

- Мощность привода вентиляторов 1,1 - 1,5 кВт

- Рабочее напряжение 400В/50Гц

Стоимость конвейеров – предварительно для длины 30м 60.000,- EUR

( будет уточнена после согласования проекта)

Триблок ополаскивателя, наполнителя и укупорки винтовой пластмассовой пробкой - тип РЕРА 60/60/10 – PET

Триблок-автомат для ополаскивания, розлива пива, газированных (и не газированных) напитков в ПЭТ-бутылки под давлением и укупорки наполненных бутылок винтовыми пробками-колпачками.

Положение бутылки и перенос на блоке фиксируется за горловину бутылки и во время розлива держатся и прижимаются вилкой под рингом шейки - для всех типов ПЭТ-бутылок по одному уровню, это значит минимальное время для перехода на другой тип бутылок без настройки блока по высоте бутылки.

Новая оригинальная конструкция сопла для промывки головок вентилей-наполнителей, возможность более совершенной санитарной обработки рабочих органов блока, в т.ч. и в замкнутом контуре санитации – помогает достигнуть максимальной стойкости напитка в бутылках.

В случае когда отсутствует центральная станция CIP , возможно заказать поставку как самостоятельное оборудование к блоку розлива.

Основные части машины

Исполнение машины из несколько блоков с одним приводом. Основные части – ополаскиватель, наполнитель, укупорка вместе с подачей и ориентацией пробок, провод бутылок блоком, кожуха противошумные и для безопасности оператора, электроинсталляция.

Ополаскиватель

Машина имеет стандартнно двухканальную систему ополаскивания (химическим раствором для стерилизации бутылок и водой), систему регистрации присутствия бутылок в машине, так шприцевание происходит только с бутылками – экономия воды и растворов.

Описание рабочего цикла.

Бутылки, поступающие за счет звездчатой передачи, автоматически подаются в механическое захватывающее устройство, захватываются за горловину, переворачиваются вверх дном и после этого располагаются горловиной над моющими соплами.

В стандартном исполнении ополаскиватель позволяет производить промывку бутылок 2 типами промывочных растворов.

Основной операцией предлагаемого автомата является промывка бутылок моющим и дезинфекционным раствором (тип раствора согласовывается с Заказчиком ) для удаления пыли и механических загрязнений из бутылки и последующее финальное ополаскивание бутылок питьевой водой.

Ополаскиватель дополнительно укомплектован системой автоматической дозировки моющего химического раствора в поступающую в автомат воду.

При выходе из автомата после промывки, бутылки автоматически возвращаются в исходное положение (вниз дном) и за счет звездочной передачи поступают в автомат розлива.

Использованная вода и химические растворы выходят в канализацию. По желанию Заказчика, автомат может быть укомплектован приспособлениями для возможности циркуляции химических растворов для многоразового их использования - экономия воды и растворов – смотрите дополнительное предложение.

Оснащение

- захватывающие элементы (специальная конструкция), держащие бутылку за горловину заменимы по типу горла бутылок;

- оригинальная конструкция сопла для ополаскивания и промывки обеспечивает распыление моющего средства по всей внутренней и внешней поверхности бутылки;

- для повышения действенности внутренней промывки все сопла заходят во время шприцевания частично в горловину бутылок.

Наполнитель

Наполнитель является основной частью машины, которая имеет среднюю часть стола, открытую с возможностью чтобы вода, остатки напитка, пена и т.д. стекали вниз в канал. Верхняя часть с баком розлива, с разливными кранами и с системой дистрибуции напитка, воздуха, углекислоты и детергентов очистки вращается на главном специальном подшипнике большого диаметра.

Высоту разливного бака с напитком над столом машины не надо регулировать, так как все размеры бутылок по высоте проходят машиной в одном уровне.

Уровень напитка в баке розлива регулируется автоматически электропневматической системой, где радарный датчик уровня дает сигнал к пропорциональному открытию или закрытию подвода напитка и возможна коммуникация с насосом подвода напитка.

Современные краны розлива, разработанные специалистами фирмы ПАЛИ, обеспечивают высокое качество розлива, совершенную очистку и санитацию машины.

Система короткой разливной трубочки в случае, когда желательно изменить или сорт бутылки или высоту уровня в бутылке позволяет быструю замену трубочки без каких -то специальных инструментов.

Так как бутылки ПЭТ вакуумировать невозможно, при розливе пива в ПЭТ бутылки используется система продува бутылки газом СО2 перед розливом. В принципе эта система работает таким образом, что бутылка в момент ее подхода под разливной вентиль надувается газом СО2, который выдавливает воздух, включая кислород из бутылки. Потом проводится розлив пива в ПЭТ бутылки.

Розлив тихой воды и негазированных напитков предполагается под атмосферой азота и газированной воды, и напитков под давлением углекислоты.

Конструкция разливного крана предполагает также изменение всех внутренних отверстий клапана, чтобы раствор детергентов и воды во время очистки без проблем проходил краном и качественно промывал всю дорогу, куда течет и напиток. Детергенты после промывки кранов с помощю закрытия кранов специальными надствавками - мундштуками и дальше всей машины, вернутся в бак санитарного оборудования и работают в закрытом контуре.

Надставки отдельных разливных кранов возможно монтировать и демонтировать быстро, без инструментов, просто поворачиванием в нижней части крана розлива.

Все части наполнителя, которые приходят в контакт с напитком, изготовлены из нержавеющей стали, все уплотнения стойкие к кислотам, щелочи и детергентам с температурой до 100°C.

Прижимы и держатели бутылок комплектно из нержавейки.

По специальному желанию Заказчика, который разливает пиво или квас, дополняется поставка вспениванием пива (кваса) из горла ПЭТ бутылки перед укупоркой для удаления кислорода из пространства над уровнем в бутылке.

Несущая рама

Основная рама машины - это компактная сварная и смонтированая рама только из нержавеющей стали, несущая все механизмы привода, электродвигатель и коробку передач, зубчатые колеса для привода укупорочной машины, червяков и звезд провода бутылок блоком, централизованную систему смазки.

Несущая рама стоит на ногах, которые возможно регулировать по высоте. Вся рама изготовлена из нержавеющей стали. Верхняя часть рамы - это доска стола блока,

тоже с покрытием плитой из нержавеющей стали и все боковые кожуха рамы тоже из нержавейки.

Привод машины сконструирован так, чтобы был простой уход за машиной, надежный и тихий ход.

Асинхронный электродвигатель с преобразователем частоты обеспечивает плавный ход машины от минимума оборотов, так как машина имеет самостоятельный охладитель двигателя для работы с малыми оборотами. Это очень важно и полезно в случае наладки или ухода за машиной.

Центральная смазка сконцентрирована в нижней части машины и позволяет снабжать маслом все места по плану смазки или вручную или на заказ, автоматически.

Укупорочная машина для пластмассовых винтовых пробок

Основной частью укупорочной машины являются магнитные укупорочные головки с муфтой для ограничения дотягивания пробок укупорки и с возможностю настройки крутящего момента. Укупорочные головки имеют самостоятельный привод с коробкой передач с возможностью регулировки оборотов головок при помощи пребразователя частоты. Бутылки ПЭТ выходят через специальную звезду, которая позволяет в случае меньшей высоты бутылки соскользнуть на уровень отводящего пластинчатого транспортера.

Для подвода пробок к укупорочным головкам служит силос с пробками, который стоит внизу возле укупорочной машины с возможностью контроля и дополнения пробок оператором. Ленточный конвейер с планками выносит пробки вертикально. Пробки сами своим весом определяют, которые поступают вверх (отверстие пробки от ленты) и которые падают вниз в силос (отверстие пробки к ленте). Ориентация пробок идет этим образом очень просто, наверху ленточного конвейера сориентированные пробки входят в дорогу из проволок и поступают вниз к укупорочным головкам.

Направляющие движения ПЭТ бутылок в блоке

Направляющие обеспечивают прохождение бутылок от входа в машину и перенос между наполнителем и укупоркой с выходом на конвейер.

Бутылка фиксируется под кольцом шейки и опорным профилем в звезде и в прижиме направляющим рингом.

Бутылки, поступающие из питающего транспортера воздушным транспортом (возможно тоже с пластинчатого конвейера), автоматически подаются в захватывающее устройство, укрепляются за горло и переворачиваются вверх дном и после этого располагаются горловиной над моющими соплами.

В дальнейшем проходе машиной переносятся звездами только под кольцом шейки бутылки и прижимаются к разливному крану вилкой под горлом бутылки. Звезда переносит наполненную бутылку к укупорочной машине, бутылка держится во время укупорки тоже только под горлом и выходят с помощью специальной звезды, которая выравнивает дифференции по высоте бутылок и переносит их на отводящий конвейер.

По этой новой системе прохода бутылок машиной не надо в случае изменения бутылки менять части провода кроме червяка на входе в ополаскиватель и специальной звезды на выходе из укупорочной машины. Все остальные части провода бутылок универсальные для всех сортов применяемых бутылок.

Время переналадки очень коротко по сравнению с конкурентами. Сам обмен червяка и одной концевой звезды проходит очень быстро и не надо никаких специальных инструментов.

Предохранительный кожух

Безопасность операторов обеспечивается кожухами в передней части и вокруг машины. Передние кожуха имеют раму из нержавейки и пластическое стекло MAKROLON. Когда кожуха открываются во время хода машины, защитные датчики прекратят ход и все основные функции машины, так как невозможно работать на машине, если она вращается.

Кожуха около наполнителя из пластмассы и обеспечивают безопасность операторов в случае разрыва бутылки в процессе наполнения.

Панель управления с электро и пневматическими функциями и индикацией дефектов - в передней части машины в пространстве работы оператора.

Электрическая инсталляция

Силовая часть электропроводки находится в отдельном шкафу из нержавейки.

Распределительный электрошкаф имеет защиту IP 54.

Система управления

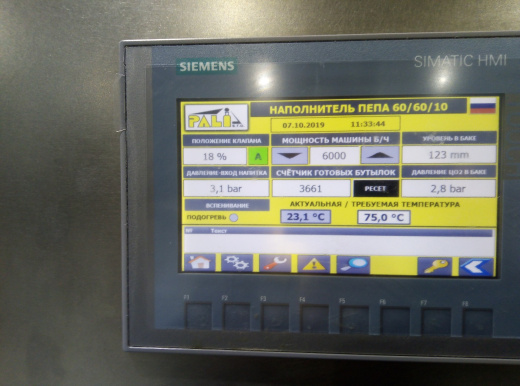

Блок работает полностью в автоматическом режиме при управлении системой SIEMENS S7, все параметры отображаются на дисплее.

Блок имеет систему блокировки хода в случае, когда отсутствуют бутылки на входе или когда бутылки скопились за блоком и не поступают дальше к другому оборудованию линии розлива.

Технические параметры :

| Номер сопл промывки | 60 |

| Номер розливных кранов | 60 |

| Номер укупорочных головок винтовая пробка | 10 |

| Номинальная производительность бутылки 1,5 лт | до 10000 бут. в час |

| Диаметр бутылок | 50-130 мм |

| Bысота бутылок | 150-350 мм |

| Установленная мощность | 10,0 kW |

| Мощность главного привода | 5,5 kW |

| Электрический привод | 3х220/380 V, 50 Hz |

| Управляющее напряжение | 24 V |

| Габариты предварительно | длина 6200мм ширина 3800 мм высота 2 650 мм |

| Уровень конвейера бутылок | 1100±50 mm |

| Весь | 9 200 кг |

| Макс. давление розлива | 0,6 MРa |

| Макс. потребление промывочной воды | 500 л/час |

| Расход сжатого воздуха | (0,6 MРa) 25,0 м3/час |

В состав поставки триблока входит:

Триблок тип РЕРА 60/60/10 PET, включая транспорт и ориентацию пластмассовых винтовых пробок в укупорочный автомат для варианта работы с одним типом бутылки 1,5 л

Система автоматической дозировки дезраствора для стерилизации бутылок на ополаскивателе и пробок в подающей дороге

Стоимость триблока РЕРА 60/60/10 PET, включая транспорт 539.600,- EUR

Обменные части для бутылки 0,5л.: 2.600,- EUR

Опции к триблоку:

Обменные части для каждого другого диаметра бутылки : 2.600,- EUR

Система точной дозировки жидкого азота в горло бутылки тихой воды перед укупоркой, тип EASY DOSE G2 32.800,- EUR

После наполнения негазированной воды рекомендуется перед укупоркой бутылки дозация жидкого азота системой Easydose G2 компании VACUUM BARRIER с высокой точностью дозировки 3% с минимальным временем открытия дозирующего клапана 25 мс.

От заказчика требуется поставка жидкого азота низкого давления (максимально 1,5 бар). Контрольная панель Siemens S7-1200 c „monochrome Siemens KTP6000, 6“ touch screen HMI“.

Станция СИП блока розлива для его промывки в замкнутом контуре 15.900,- EUR

3 емкости для растворов

Подогрев паром, автоматическая регулировка температуты, остальное управление вручную.

Система осушки бутылок перед нанесением пластмассовых этикеток на горячий клей. Этикетки должны клеиться на сухую бутылку.

Система воздушных ножей рахзмещена в компактном шкафу из нержавейки и прозрачной платмассы.

В состав поставки входит:

- шкаф-комплектное покрытие. Размеры шкафа 1000 х 1800 х 2000 мм;

- вентилятор для подачи воздуха мошности 11 кВт с регулировкой преобразователем частоты;

- 2 шт. воздушный нож длина 915 мм;

- комплект монтажного материала для соединения рабочих узлов системы.

Стоимость системы осушки бутылок 24.500,- EUR

Этикетировочный автомат тип Rollfed 12-640 1RA

Полностью автоматизированная этикетировочная роторная машина с производительностью до 15000 бут/час. В основной комплектации предназначена для работы с цилиндрической бутылкой одного типа и пластмассовой этикеткой из рулона одного типа. При переходе на другой типоразмер бутылки или этикетки, по дополнительной заявке от Покупателя, возможна поставка ему необходимого дополнительного комплекта деталей.

Горячий клей – система HOT-Melt (система NORDSON или ROBATECH) - наносится на концы этикеток.

Всегда наносится этикетка по всему периметру бутылки.

Установленная мощность автомата - 6 кВт.

Электрические данные:

- Привод 3 фазы постоянного тока 220/400 Volt 50 Hz 6,0 kW

- Привод управляется частотным преобразователем

- Управляющее напряжение 24 Volt

- Электрическое управление исполняется посредством SPS.

- Управляющая панель Машина оснащена установленной и зафиксированной управляющей панелью

- Распред.шкаф Машина полностью электрически готова для заводского подключения. электрическому подключению. Распр.шкафы с защитой от воды выполнены из нержавеющей стали и полностью интегрированы в этикетировочную машину и легкодоступны.

- Номинальная производительность: 14000 бут./час;

- Длина этикетки от - до 180-370 мм

- Высота этикетки от - до 30-150 мм

- Минимальная высота нанесения этикетки от дна бутылки 35 мм

- Максимальная высота нанесения этикетки от дна бутылки 210 мм

- Внутренный диаметр руллона этикеток 152 мм

- Внешний диаметр руллона этикеток 600 мм

- Длина х ширина х высота 2700x2200х2200 мм

- Вес 2 500 кг

Стоимость автомата этикетировки для варианта работы 181.800,- EUR

с одним типом бутылки и этикетки 1,5 л ПЭТ

Обменные части для бутылки и этикетки 0,5 л.: 16.900,- EUR

Устройство для бесконтактного нанесения даты и информации

тип Alphajet Into

Устройство, позволяющее нанести информацию либо на этикетку, либо на горловину бутылки, либо на пробку в виде 1-4 строчек.

Первая строчка – дата производства продукции, вторая строчка - дата годности продукции. При необходимости, нанесение любой из строчек возможно отключить.

Стоимость устройства 13.800,- EUR

Комплект транспортеров бутылок и пакетов бутылок

Комплект транспортеров бутылок из нержавеющей стали и цепями пластинок из пластмассы, прямые и с поворотами.

Предназначены для соединения отдельных машин линии и к аккумуляции бутылок перед упаковкой.

Стоимость конвейеров – предварительно 70.000,- EUR

( будет уточнена после согласования проекта линии)

Автомат для упаковки бутылок в термоусадочную плёнку тип BLUE STAR- F

Автомат для автоматической упаковки стекло и ПЭТ бутылок в термоусадочную плёнку без картонной прокладки, с ячейкой 4x3 0,5 л. и 3х2 1,5 л. ПЭТ бутылки.

Состоит из питающего транспортера на входе с автоматическим упорядочением бутылок , натяжки и сварки плёнки, туннеля термообработки, и системы охлаждения упаковки после туннеля.

Бутылки перед поступлением в туннель автоматически располагаются с данной ячейкой и после этого подаются пневматическими питателями под захват сварочного агрегата, который производит поперечную сварку и отделение каждого пленочного пакета.

При следующей операции пакет-упаковка перемещается на транспортер и в термотуннеле происходит термоусадка плёнки пакета-упаковки.

Механическая скорость машины : до 35 упаковок в минуту, включая +20% перепроизводство с линии розлива, также зависит от формы продукции и конфигурации упаковки

Пленка

- Материал: Полиэтилен низкой плотности (антистатический)

- Плотность: 0,920 uh/см2

- Толщина: 50 – 70 микрон

- Продольная усадка: 70%.

- Поперечная усадка: 0-15%.

- Диаметр втулки: 75 мм.

- Макс. внешний диаметр рулона: 500 мм

ST@R самая передовая серия машин на рынке термоусадочного оборудования.

Электронные машины топ уровня обеспечивают исполнение на высоких скоростях.

Машины серии ST@R сконструированы для легкого обслуживания. Сенсорная панель оператора позволяет контролировать все параметры машины и производственную статистику, регулировать размеры и температуру тоннеля.

Машины ST@R предусматривают возможность интеграции в производственные линии с централизованным управлением.

С машинами серии ST@R максимальный уровень мониторинга возможен через опциональный модем, который позволяет производить удаленную диагностику, программные установки и усовершенствования.

Примечание

Машины серии ST@R могут быть исполнены как в виде монолитной конструкции, так и виде модульном виде (опция).

Мультиформатная система разделения B.I.

Продукция поступает на пластиковый цепной конвейер. Моторизированный нагнетатель (анти-затор) продукции обеспечивает беспрерывное равномерное поступление продукции в каждый канал.

Система фотодатчиков контролирует правильность положения продукции и минимальные накопления в каждом канале, а также падения бутылок.

Альтернативная система разделения, состоящая из сетчатого транспортера, с приводом от группы сцепления и тормоза, автоматически настраивается на размер продукции, задаваемый с панели управления.

Верхний прижим обеспечивает устойчивость продукции в процессе разделения.

Транспортировка групп продукции

После того как продукция группируется в заданной конфигурации, группа перемещается в зону оборачивания продукции пленкой.

Пластиковые боковые направляющие уплотняют группу для упаковки.

Также узел оборачивания укомплектован ограничителем крутящего момента для предотвращения случайных остановок.

Система размотки пленки

Система держателя пленки состоит из двух пневматически раздвижных валов и укомплектована ручным запайщиком для скрепления «хвостов» с двух рулонов (система быстрой замены пленки).

Пневмо-компенсатор сохраняет постоянное натяжение пленки. Дисковый тормоз прямого действия на валу размотки обеспечивает правильное натяжение независимо от внешнего диаметра рулона (и в начале, и в конце использования рулона).

Держатель бобины с компенсационным тормозом для поддержания пленки в начале размотки и при остановке.

Узел размотки пленки снабжен антистатическим устройством снятия статического заряда.

Контроль размотки и обрезки пленки

Группа обрезки пленки с ротационным валом приводится в действие фрикционным механизмом. Размотка и натяжение пленки обеспечиваются сервомотором. Группа протяжки укомплектована пневмосистемой открытия роликов для облегчении заправки пленки. Группа обрезки пленки укомплектована наклонной системой открывания для обеспечения доступа для полного осмотра, быстрой замены ножа или чистки всей группы.

Оборачивание продукции пленкой

Планки, протягивающие пленку, закреплены на поворотном механизме только с одной стороны, чтобы с другой стороны был возможен полный доступ оператора в зону упаковки.

Простая ручная настройка с цифровыми счетчиками позволяет упаковывать продукцию различных размеров без механической замены деталей. Также узел оборачивания укомплектован ограничителем крутящего момента для предотвращения случайных остановок.

Термоусадочный тоннель

Продукция поступает в термоусадочный тоннель по сетчатому конвейеру, приводимому в движение обрезиненными роликами. Натяжение конвейера постоянно поддерживается амортизирующим грузиком, расположенным в конце туннеля.

Туннель состоит из 1-го пневмоконвейера с независимым приводом.

Пневмоконвейер укомплектован внешними настройками для оптимизации обдува в зависимости от конфигурации упаковки.

Предусмотрено ручное устройство извлечении упаковки из тоннеля в случае остановки/отключения.

Двойной охлаждающий вентилятор расположен в конце туннеля.

Боковые панели снимаются при необходимости замены ТЭНов.

Стоимость автомата в комплектации для упаковки бутылок 159.300,- EUR

одного типоразмера 1,5 л с ячейкой 3х2

(предварительно – будет уточнена по проекту с окончательным решением после получения образцов бутылок )

Вступающий «SIDE INFEED» конвейер 8.320,- EUR

Обменные части для бутылки и этикетки 0,5 л.: 3.900,- EUR

Паллетизация пакетов автоматическая, тип NAPAL 2000

Оборудование предназначено для паллетизации груповых упаковок как упаковок в термоусадочной пленке в различных режимах формирования в отдельных слоях.

В зависимости от выбора программы возможно менять конфигурацию упаковок в слоях.

Специальная головка с роликами перемещает упаковки из подводящего транспортера на стол расстановки, где создавается формация упаковок, которая перемещается на поддон или на предыдущий слой паллетизированных упаковок.

Конвейер пустых поддонов в составе паллетизатора.

Описание оборудования

- Транспортер подвода пакетов

- Формировка пакетов в слои по программе

- Паллетизатор NMP

- Манипулятор картонных подложек с магазином подложек

- Отходящий транспортер паллет с пакетами

- Магазин пустых паллет

- Машина обмотки паллеты натяжной пленкой

- Электрораспределитель с управлением из панели оператора тира „Touch Screen“

- Защитные кожуха безопасности цельноокружные

Технические данные

|

Производительность: |

до 2000 пакетов / час |

|

Вид упаковки: |

бутылки в пленке, расположение : |

|

Размер пакета (длина x ширина x высота) мм: |

зависит от упаковочной машины |

|

Число пакетов в слое: |

зависит от расположения по программе |

|

Число слоев на паллете: |

1 - 5 |

|

Размер паллеты(д x ш x в) мм: |

EURO 1200 х 1000 х 150, или 1200 x 800 x 150 |

|

Фиксация слоя пакетов: |

Картонная подложка |

|

Фиксация паллеты с пакетами |

Натяжная пленка - Stretch folie |

|

Число часов работы : |

предполагается 12 часов /день |

|

Число рабочих дней в неделе : |

предполагается 5 дней/неделя |

|

Температура окружающей среды : |

+10°C - + 40°C |

|

Влажность окружающей среды: |

стандартная - центральная Европа |

|

Подвод электроэнергии : |

3x230V; 50Hz по стандартам EU |

Техническое описание

Транспортер подвода пакетов

|

Число поясов: |

1 |

|

Ширина пояса: |

200 mm |

|

Уровень транспорта: |

H=850 mm |

|

Привод: |

Коробка передач и электродвигатель |

|

Исполнение: |

Стандард, сталь+ KOMAXIT, нержавейка / пластмасса - детали и части |

Формировка пакетов в слое :

|

Длина роликов: |

400 mm |

|

Диаметр роликов: |

40 mm |

|

Расстояние между роликами: |

50 mm |

|

Уровень транспорта: |

H=850 mm |

Паллетизатор :

|

Привод подъёмного механизма : |

Коробка передач и электродвигатель |

|

Привод формировки слоя: |

Коробка передач и электродвигатель |

|

Привод передвижного механизма: |

Коробка передач и электродвигатель |

|

Исполнение передвижного стола: |

Полиамид (ПА) |

|

Исполнение конструкции корпуса: |

Сталь + защита KOMAXIT |

|

Исполнение подъёмного и передвижного механизма: |

Антиэлектростатические и высокоскользящие материалы |

Манипулятор картонных подложек в сочитании с транспортером:

|

Привод манипулятора: |

Коробка передач и электродвигатель |

|

Система захвата подложек: |

Пневматические цилиндры и части |

|

Исполнение конструкции корпуса: |

Сталь + защита KOMAXIT |

Отходящий транспортер паллетс упаковками :

|

Привод: |

Коробка передач и электродвигатель |

|

Длина транспортера: |

1500 mm |

|

Длина цилиндров: |

1100 mm |

|

Исполнение конструкции корпуса: |

Сталь + защита KOMAXIT |

|

Диаметр цилиндров: |

89 mm |

Магазин паллет

|

Привод: |

Коробка передач и электродвигатель |

|

Длина транспортера: |

6000 mm |

|

Длина цилиндров: |

1100 mm |

|

Исполнение конструкции корпуса: |

Сталь + защита KOMAXIT |

|

Диаметр цилиндров: |

89 mm |

Автоматическая обмотка WMS:

|

Тип: |

Ротационная система обмотки до "stretch folie" |

|

Производительнрсть: |

до 30 паллет в час |

|

Привод тележки пленки: |

Коробка передач и электродвигатель |

|

Привод тележки прижима: |

Коробка передач и электродвигатель |

|

Натяжка пленки: |

100 – 200% |

|

Исполнение: |

Сталь + защита KOMAXIT |

Электрораспределитель с панелЬЮ управления типа „Touch Screen“

|

Привод: |

P = 15 kW |

|

Расход сжатого воздуха: |

40 л/минута - 6 bar |

|

Исполнение защиты поверхности: |

KOMAXIT, RAL 9006 |

|

Преобразователь частоты для регулировки производительности: |

OMRON |

|

Управление: |

OMRON |

|

Панель управления + „Touch Screen“: |

OMRON |

|

Электрочасти: |

SCHNEIDER, TELEMECANIQUE |

|

Сервомеханизмы: |

OMRON |

|

Двигатели: |

SIEMENS |

|

Степень электрозащиты: |

IP 54 |

Защитные кожуха

|

Предохранительные части : |

TELEMECANIQUE |

Стоимость комплекта паллетизации 270.000,- EUR

(предварительно - будет уточнена по проекту с окончательным

решением после получения размеров и образцов пакетов и их компановки на поддонах)

Электроинсталляция линии

Главный электрощит линии, кабель, монтажный материал

Стоимость комплекта транспортеров 40.000,- EUR

(предварительно – будет уточнена по проекту)

Итого линия розлива пива в бутылки

1,5 л. 0,5 л. ПЭТ 1.390.720,- EUR

( в вышеуказанной комплектации и без предложенных опций )

(стоимость линии указанная выше предварительная,

Будет уточнена после согласования размещения линии по проекту)

Как опция к линии предлагается:

Изготовитель газированной воды и донасыщатель минеральной воды CM 16

Изготовитель газированной воды и донасыщатель минеральной воды современной конструкции, полностью автоматизированный.

Производительность до 16000 литров в час. Оборудование в исполнению двух емкостей и произведено из нержавеющей стали или из материалов с сертификацией для пищевых продуктов.

Оборудование помещено в комплекте на одной раме, в сочитании с панелью управления - для транспорта и быстрого монтажа.

Технология процесса продукции :

- деаэрация воды – одна из основных частей оборудования, где вытесняется газ из воды с помощью небольшого давления углекислоты /операция не применяется в случае присутствия натуральной углекислоты в минеральной и лечебной воде/;

- карбонизация – донасыщение с помощью инжектора с углекислотой на уровень, который настроен на панели оператора;

- транспорт готовой насыщенной воды к автомату розлива с помощью избыточного давления или насосом.

Технические параметры

| Производительность, л/час | 16000 |

| Установленная мощность, кВт | 10,0 |

| Макс. давление сжатого воздуха , бар | 8,0 |

| Рабочее давление сжатого воздуха для деаэрации , бар | 0, 2 - 1, 0 |

| Максимальное содержание О2 в напитке, мг/л | около 10 |

| Максимальное содержание СО2 в напитке, г/л | 1 – 8 |

| Габариты ( А х В х Н) , м | 1, 8 х 1,2 х 2, 5 |

Параметры на входе

| Вода | 3 бар, 25000 л/час, 2 – 120 С, жесткость до 10° германских |

| СО2 | 7 - 10 бар, 80 - 200 кг/час, фильтрация до 0,1 мм |

| Воздух | мин. 6 бар, макс. 60 нл/мин |

Стоимость сатуратора воды 69.800,- EUR

III. ОБЩИЕ УСЛОВИЯ ПОСТАВКИ:

Доставка и Цена

Указанная цена понимается EXW (Инкотермс 2010) завод-изготовитель в Чехии, оборудование будет упаковано для транспортировки закрытым грузовиком.

Шефмонтаж, ввод в эксплуатацию, обучение операторов

Монтаж оборудования мы предоставляем формой шефмонтажа.

Количество специалистов и общая стоимость будет в соответствии с контрактом на поставку оборудования. Количество специалистов зависит от спецификации поставки.

Срок поставки:

Отгрузка с завода в течение 5-6 месяцев от уплаты первого аванса и получения чертежей с размерами и образцов бутылок, пробок и этикеток. Будет уточнена в момент подписания договора.

Условия оплаты:

40% общей стоимости договора - в течение 1 недели после подписания контракта

50% общей стоимости договора - 1 неделя перед отгрузкой из завода изготовителя

10% общей стоимости договора - в течение 1 недели после передачи оборудования в эксплуатацию вместе с оплатой дополнительных расходов шефмонтажа