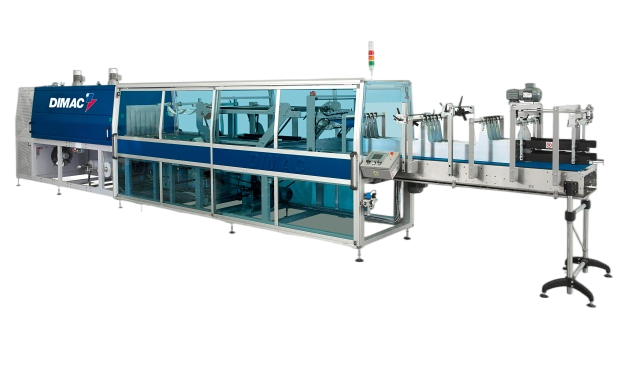

Автомат для автоматической упаковки стекло и ПЭТ бутылок в термоусадочную плёнку без картонной прокладки, с ячейкой 3х2 1,5 л ПЭТ бутылки.

Автомат для автоматической упаковки стекло и ПЭТ бутылок в термоусадочную плёнку без картонной прокладки, с ячейкой 3х2 1,5 л ПЭТ бутылки.

Состоит из питающего транспортера на входе с автоматическим упорядочением бутылок , натяжки и сварки плёнки, туннеля термообработки, и системы охлаждения упаковки после туннеля.

Бутылки перед поступлением в туннель автоматически располагаются с данной ячейкой и после этого подаются пневматическими питателями под захват сварочного агрегата, который производит поперечную сварку и отделение каждого пленочного пакета.

При следующей операции пакет-упаковка перемещается на транспортер и в термотуннеле происходит термоусадка плёнки пакета-упаковки.

Механическая скорость машины : до 35 упаковок в минуту, включая +20% перепроизводство с линии розлива, также зависит от формы продукции и конфигурации упаковки

Пленка

- Материал: Полиэтилен низкой плотности (антистатический)

- Плотность: 0,920 uh/см2

- Толщина: 50 – 70 микрон

- Продольная усадка: 70%.

- Поперечная усадка: 0-15%.

- Диаметр втулки: 75 мм.

- Макс. внешний диаметр рулона: 500 мм

ST@R самая передовая серия машин на рынке термоусадочного оборудования.

Электронные машины топ уровня обеспечивают исполнение на высоких скоростях.

Машины серии ST@R сконструированы для легкого обслуживания. Сенсорная панель оператора позволяет контролировать все параметры машины и производственную статистику, регулировать размеры и температуру тоннеля.

Машины ST@R предусматривают возможность интеграции в производственные линии с централизованным управлением.

С машинами серии ST@R максимальный уровень мониторинга возможен через опциональный модем, который позволяет производить удаленную диагностику, программные установки и усовершенствования.

Примечание

Машины серии ST@R могут быть исполнены как в виде монолитной конструкции, так и виде модульном виде (опция).

Мультиформатная система разделения B.I.

Продукция поступает на пластиковый цепной конвейер. Моторизированный нагнетатель (анти-затор) продукции обеспечивает беспрерывное равномерное поступление продукции в каждый канал.

Система фотодатчиков контролирует правильность положения продукции и минимальные накопления в каждом канале, а также падения бутылок.

Альтернативная система разделения, состоящая из сетчатого транспортера, с приводом от группы сцепления и тормоза, автоматически настраивается на размер продукции, задаваемый с панели управления.

Верхний прижим обеспечивает устойчивость продукции в процессе разделения.

Транспортировка групп продукции

После того как продукция группируется в заданной конфигурации, группа перемещается в зону оборачивания продукции пленкой.

Пластиковые боковые направляющие уплотняют группу для упаковки.

Также узел оборачивания укомплектован ограничителем крутящего момента для предотвращения случайных остановок.

Система размотки пленки

Система держателя пленки состоит из двух пневматически раздвижных валов и укомплектована ручным запайщиком для скрепления «хвостов» с двух рулонов (система быстрой замены пленки).

Пневмо-компенсатор сохраняет постоянное натяжение пленки. Дисковый тормоз прямого действия на валу размотки обеспечивает правильное натяжение независимо от внешнего диаметра рулона (и в начале, и в конце использования рулона).

Держатель бобины с компенсационным тормозом для поддержания пленки в начале размотки и при остановке.

Узел размотки пленки снабжен антистатическим устройством снятия статического заряда.

Контроль размотки и обрезки пленки

Группа обрезки пленки с ротационным валом приводится в действие фрикционным механизмом. Размотка и натяжение пленки обеспечиваются сервомотором. Группа протяжки укомплектована пневмосистемой открытия роликов для облегчении заправки пленки. Группа обрезки пленки укомплектована наклонной системой открывания для обеспечения доступа для полного осмотра, быстрой замены ножа или чистки всей группы.

Оборачивание продукции пленкой

Планки, протягивающие пленку, закреплены на поворотном механизме только с одной стороны, чтобы с другой стороны был возможен полный доступ оператора в зону упаковки.

Простая ручная настройка с цифровыми счетчиками позволяет упаковывать продукцию различных размеров без механической замены деталей. Также узел оборачивания укомплектован ограничителем крутящего момента для предотвращения случайных остановок.

Термоусадочный тоннель

Продукция поступает в термоусадочный тоннель по сетчатому конвейеру, приводимому в движение обрезиненными роликами. Натяжение конвейера постоянно поддерживается амортизирующим грузиком, расположенным в конце туннеля.

Туннель состоит из 1-го пневмоконвейера с независимым приводом.

Пневмоконвейер укомплектован внешними настройками для оптимизации обдува в зависимости от конфигурации упаковки.

Предусмотрено ручное устройство извлечении упаковки из тоннеля в случае остановки/отключения.

Двойной охлаждающий вентилятор расположен в конце туннеля.

Боковые панели снимаются при необходимости замены ТЭНов.