Пастеризатор в потоке PPB 5000

Поточной пастеризатор напитка тип РРВ 10000 предназначен для пастеризации напитка с целью увеличения срока годности. Пастеризатор оборудован буферной емкостью объемом 5 м3, оснащен електрическим оборудованием для автоматизации процессов пастеризации. В пастеризаторе применяется теплообменник и насосы производства фирмы ALFA LAVAL или APV (SPX), регулирующие клапана из нержавеющей стали.

Высокое давление, создаваемое двумя последовательными насосами, предотвращают потерю СО2 напитком при пастеризации.

Спецификация

Компкектный пастеризатор состоит из:

- Пластинчатый теплообменник ALFA LAVAL, SPX, SONDEX

- часть рекуперации подогрев/охлаждение

- часть подогрева до температуры пастеризации

- часть доохлаждения пастеризованного напиткы пластины

- Пластинчатый теплообменник для подогрева горячей воды, ALFA LAVAL, APV

- Трубчатая секция пастеризации, время выдержки 30 с при температуре72°C

- Насос напиткы, который можно подвергнуть санитарной обработке, 2 шт

- Нержавеющий насос для горячей воды

- Нержавеющий насос для CIP обработки (санитарная обработка выравнивающего бака)

- Пневматический клапан для регуляции температуры горячей воды

- Пневматический регуляционный клапан для регуляции производительности пастеризатора

- Пневматический клапан для регуляции охлаждающей среды

- Расходомер напитка

- Ручные заслонки, манометры и соединительный трубопровод самого пастеризатора

- Нержавеющая несущая рама

- Устройство управления

- Специализированный компьютер KS98, включая простой графический дисплей

- Программное обеспечение

- Прибор, записывающий параметры пастеризации – безбумажный

- Самописец Endress-Hauser,

- Данные сохраняются в памяти прибора, выводятся на LCD дисплей, записываются на флеш-карту,

- Подсоединение USB,

- Опционально – Ethernet.

- Данные экспортируются в Excel, Access, базы данных.

- Записывается температура пастеризации, охлаждения, производительность, уровень в буферной емкости.

- Электрический шкаф, включая электро оборудование

- Выравнивающий бак (BUFFER)

- общий объем 5 м3

- рабочее давление 3 бар

- нержавеющий вакуумный предохранительный клапан

- нержавеющий предохранительный клапан на трубопроводе подачи напитка

- нержавеющий предохранительный клапан на трубопроводе СО2

- тензометрические весы – индикация заполнения бака

- стоп сенсор – полное наполнение бака

- головка для санитарной обработки

Режимы работы пастеризатора

Начало работы - ручной запуск пастеризатора

- Циркуляция

- для запуска пастеризатора на воде

- если параметры пастеризации не соответствуют заданным

- автоматический переход в режим циркуляции при заполнении выравнивающего бака на 91%

- Пастеризация

- автоматическая регуляция температуры пастеризации и производительности пастеризатора на основе заполнения выравнивающего бака, 3000 – 10000 литров в час

- автоматическая регуляция охлаждения напитка на выходе

- предусматривается ручная настройка путей подачи напитка на оборудование для розлива с помощью соединительной панели и перекидных калачей.

- Режим СТОП

- автоматический переход в режим стоп при поломке оборудования

- автоматический переход в режим стоп при заполнении выравнивающего бака на 100%

- Завершение работы

- выдавливание напитка водой

- прекращение пастеризации

- опорожнение выравнивающей емкости пастеризатора

- CIP

- режим холодного CIP

- режим горячего CIP

- предусматривается ручная настройка трасс растворов для санитарной обработки с помощью соединительной панели и перекидных калачей.

Требования по средам на входе:

Напиток:

- Давление: 2 - 2,5 бар

- Температура: +1° ÷ +4°C

- Содержание СО2 - 4-6 г/л (согласно таблици в приложении)

Пар:

- Давление 4 - 5 бар (насыщенный пар)

- Расход: 150 кг/час

- Фильтр элемент 0,25 мм

СО2 или стерильный воздух :

- Давление 3,5 бар

- Фильтр элемент 3 микрона

Вода для дополнения в систему горячей воды:

- Давление: 1 бар

- Температура: 8 – 12°C

Воздух для управления пневматическими регуляционными клапанами:

- Чистый и сухой воздух без масла

- Давление 6-7 бар

Гликоль:

- Температура (-2°C)

- Расход 17000 кг/час

Требования по средам для санитарной обработки оборудования:

Раствор для санитарной обработки:

- макс. давление на входе в пастеризатор: 3 бара

- мин. давление на входе в пастеризатор: 2 бара

- расход 8.55 м3/час

Горячая вода для санитарной обработки:

- макс. давление на входе в пастеризатор: 3 бара

- мин. давление на входе в пастеризатор: 2 бара

- температура 85 0C

- расход 8.55 м3/час

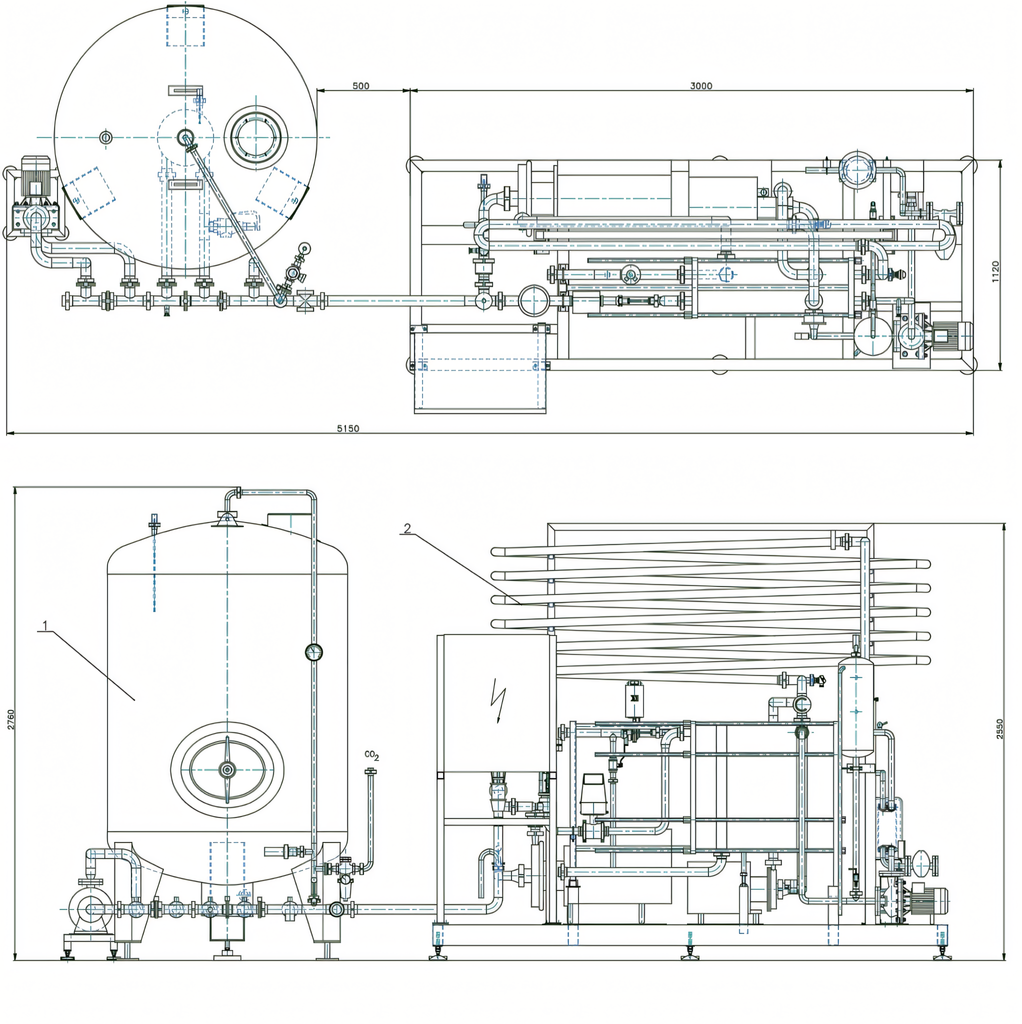

Эскиз пастеризатора в потоке РРВ10000

Описание пастеризатора

Поточный пастеризатор PPB 10000 используется для патеризации напитка в потоке с производительностью 40 - 100 гектолитров в час.

Пастеризатор PPB 10000 состоит из 5-ти основных частей:

Контур напитка

Состоит из двух насосов, пластинчатого теплообменника, змеевика для выдержки напитка при температуре пастеризации и пневматического регулятора протока напитка, датчиков температуры и манометров

Контур горячей воды

Состоит из насоса горячей воды, пневматического регулятора пара для нагрева воды в контуре и поддержания заданой температуры, малых пластинчатых теплообменников и конденсатоотводчиков.

Контур охлажедения

Состоит из соленоидного клапана и сервовентиля для регуляции протока средства для охлаждения.

Панель управления

Представляет собой шкаф из нержавеющей стали, в котором смонтированы все необходимые управляющие элементы. На внешней стороне панели управления находятся главный выключатель (QM), кнопки и переключатели для управления пастеризатором, регулятор пастеризационных процессов с графическим экраном (специализированный компьютер) и прибор для записи температуры.

Буферная емкость

Буферная емкость (выравнивающий бак) служит для накопления напитка после пастеризации перед подачей в оборудование для розлива. Состоит из следующих частей: корпус из пищевой нержавеющей стали, редуктора воздуха для поддержки необходимого давления, спускного клапана воздуха для сброса избыточного давления, предохранительного клапана высокого давления и предохранительного клапана низкого давления (вакуум), системы труб для подачи напитка и санитации, нержавеющого насоса для CIP обработки (санитарная обработка выравнивающего бака).

Принцип процесса пастеризации

Пастеризация в потоке это процесс при котором напитка быстро нагревается до температуры пастеризации (67-72 ОС ), выдерживается непродолжительное и строго определенное время (30 - 150 секунд), и быстро охлаждается до начальной температуры (3-6 ОС). Этот процесс происходит при высоком давлении напитка, которое обеспечвают два насоса, работающие последовательно. Первый насос создает давление 8-9 бар, второй насос повышает давление до 12-13 бар Такое высокое давление необходимо для предотвращения потери СО2 напитка при нагреве до температуры пастеризации. Буфферная емкость используется для обеспечения равномерного протока напитка через пастеризатор при неравномерном расходе напитка наполняющим оборудованием. Пастеризатор оснащенн регулятором пастеризационных процессов (специализированный компьютер), который запрограммирован на поддержание протока и температуры при заданых производительности и пастеризационных единицах.

Описание процесса пастеризации

Предварительный подогрев напитка (процесс рекуперации)

Напиток подается на вход пастеризатора под давлением 2 бара и при температуре 4ОС. Затем насосом-1 напиток подается в зону №1 теплообменника под давлением 8-9 бар, где происходит предварительный нагрев входящего в пастеризатор непастеризованного напитка напитком, прошедшим процесс пастеризации и имеющим температуру 67-72 ОС. Этот процесс теплообмена (рекуперации) позволяет плавно и быстро повысить температуру входищего в пастеризатор напитка. Созданое насосом №1 давление не позволяет напитку потерять СО2

Нагрев напитка до температуры пастеризации

После зоны №1 напиток поступает на насос-2 пстризатора, который подает напиток в зону №2 под давлением 13 бар. В зоне №2 напиток наревается до температуры пастеризации (65-85 ОС) контуром горячей воды. Температурой пастеризации управляет регулятор, открывая или закрывая клапан регулятора пара для нагрева контура горячей воды. Температура пастеризации не является константой, а вычисляется исходя из заданых единиц пастеризации и производительности пастеризатора.

Выдержка напитка при температуре пастеризации

После прохождения зоны №2 теплообменника напиток поступает в змеевик, и протекая через него выдерживается необходимое время (30-150 секунд), зависящее от температуры пастеризируемого напиток. Это время регулируется пневматическим клапаном на выходе из пастеризатора, который изменяет скорость протока напитка через пстеризатор. Пневматический регулятор управляется регулятором процесса. Температура в змеевике измеряется температурным датчиком и записывается записывающим прибором.

Охлаждение напитка (процесс рекуперации)

После змеевика напиток снова поступает в зону №1. где происходит предварительное охлаждение напитка, выходящего из пастеризатора напиток непастеризованным, имеющим температуру 5-6 ОС. Этот процесс теплообмена (рекуперации) позволяет плавно и быстро понизить температу пастеризированного напитка.

Охлаждение напитка до заданой температуры

После зоны №1 напиток поступает в зону №3, где доохлаждается до заданой температуры (3-5 ОС) носителем холода

Поступление напитка в буфферную емкость

Охлажденное пастеризованное напиток поступает в буфферную емкость, откуда подается на оборудование для розлива. Буфферная емкость оборудована системой, поддерживающей постоянное давление в емкости. Количество напитка в буфферной емкости измеряется электронными весами под одной из стоек емкости. Показания весов в декалитрах можно увидеть на дисплее регулятора.

CIP пастеризатора

При применении пастеризатора в потоке необходимо также обеспечить санитарную обработку пастеризатпора, так как недостаточная чистота пастеризатора, выравнивающей емкости и напиткапроводов после пастеризатора может свести на нет эффект пастеризации. CIP пастеризатора и напиткапроводов необходимо проводить перед началом работы пастеризатора, после окончания работы или каждые 8 часов работы пастеризатора.

Принадлежности для Пастеризатора в потоке для управления средств

Спецификация шт.

- Воздух или СО2 для выравнивающего бака (BUFFER) - 2.5 бар

- Стерильный фильтр MFV 610

- Редуктор СО2 1

- Пар для нагревания воды в Пастеризаторе - 3 бар

- Фильтр для пара, механичесий 1

- Редуктор для пара 2301(Германия) 1

- Манометр+кондесационный контур, змеевик+кран для манометра 1

- Аварийный вентиль 1

- Конденсатоотводчик 1

|

Установленная мощность, кВт

|

25 |

|

Максимальное содержание СО2 в напитке, мг/л

|

4 - 6 |

|

Производительность, регулируется

|

3000 – 10000 литров |

|

Температура на входе

|

+10° |

|

Давление на входе, бар.

|

1,5 - 2,5 |

|

Температура пастеризации

|

85 (65-85) |

|

Выдержка, при температуре пастеризации 72°C, регулируется, c.

|

30 |

|

Количество единиц пастеризации, регулируется

|

27 |

|

Температура пива на выходе, регулируется

|

4 °C |

|

Эффект регенерации пластинчатого теплообменника M6-MFHC

|

91% |

|

Расход гликола

|

17000 кг/час (173 kW) |

|

Расход пара

|

150 кг/час (90 kW) |

|

Давление пара, бар

|

4 |

|

Рабочее давление пластинчатого теплообменника M6-MFHC

|

до 16 бар |

|

Испытательное давление пластинчатого теплообменника M6-MFHC, бар.

|

20.8 |